Entegre Robotik Paketleme Sistemi

| Endüstriyel Otomasyon projesi, Almanya'daki bir müşterinin özel talebi doğrultusunda, Çorlu'daki fabrikada Türk mühendisleri ve uzmanları tarafından tasarlanmış, üretilmiş, denenmiş ve sonuç olarak Almanya'daki fabrikaya monte edilerek devreye alınmış entegre bir robot paketleme sistemidir |

Ahmet Sönmez

TA2CIP

Mimar, ODTÜ/1969

Son 12 yıl içinde ANTRAK Gazetesi'nde yayımlanmış olan yazılara bakılırsa, genellikle elektronik ağırlıklı tasarımları ve uygulamaları ön planda tutan bir yaklaşım içinde olduğumuz söylenebilir.

Oysa bizim Gazete'nin ilgi alanı; Elektrik, Elektronik, Mekanik, İletişim, Bilişim, Mekatronik, Robotik… gibi teknik alanlarda gerçekleştirilen tasarımlar, imalatlar, yazılımlar ve uygulamalar şeklinde geniş bir yelpaze niteliği taşıyor. Galiba biz bu gibi konuları, 25 yıllık eski alışkanlıklarımızdan olsa gerek, "Telsiz, Radyo, Elektronik" gibi basit ifadeler kullanarak özetlediğimizi zannediyoruz. Aslında bugünkü durumumuz çok farklı olmalı…

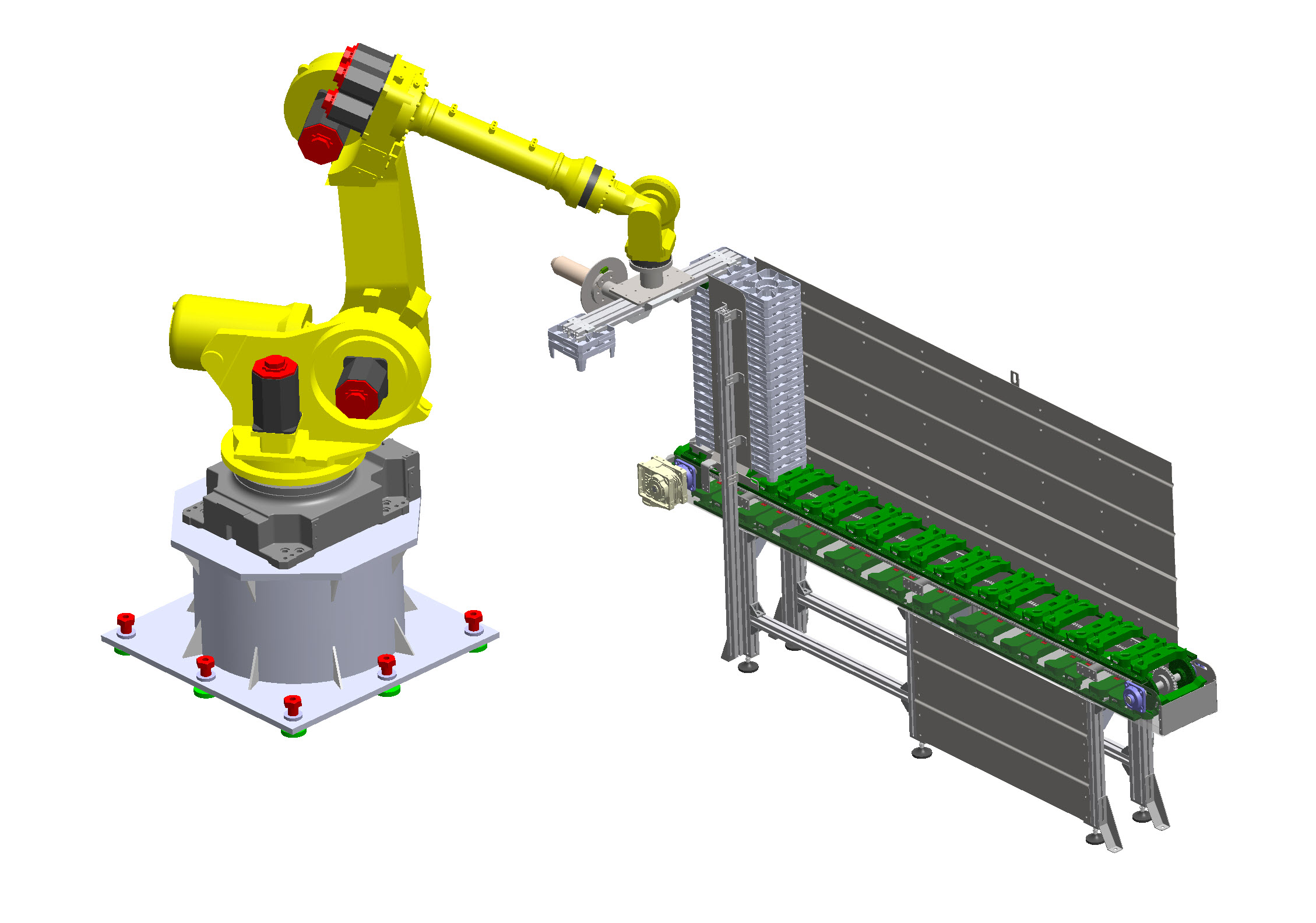

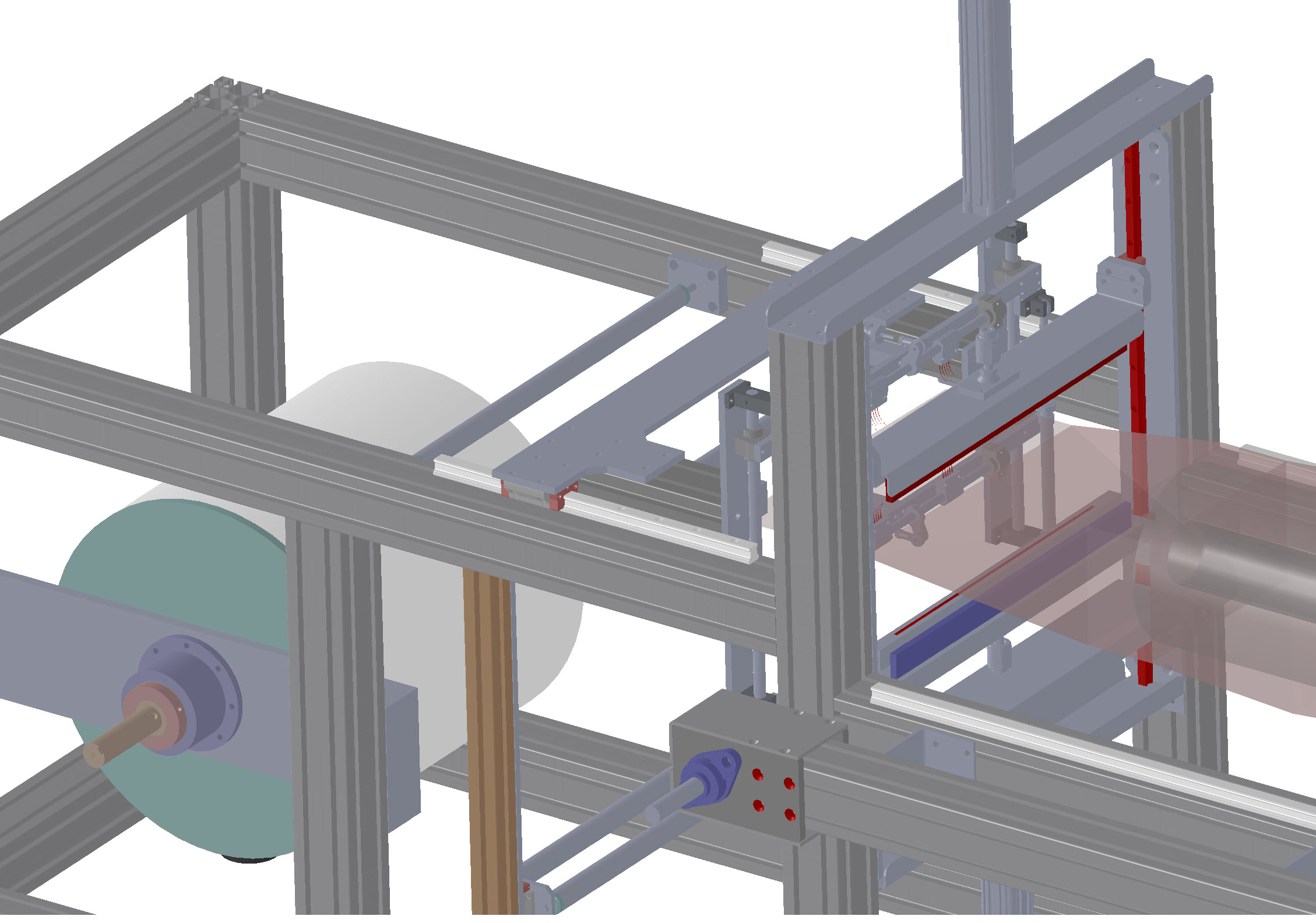

Aşağıda inceleyeceğiniz Endüstriyel Otomasyon projesi, Almanya'daki bir müşterinin özel talebi doğrultusunda, Çorlu'daki fabrikada Türk mühendisleri ve uzmanları tarafından tasarlanmış, üretilmiş, denenmiş ve sonuç olarak Almanya'daki fabrikaya monte edilerek devreye alınmış entegre bir robot paketleme sistemidir.

Tasarımcı ve üretici firma: FLOKONTROL http://www.flokontrol.com/ Yaklaşık 13 yıldan beri, Cam, Gıda, Kağıt, Su, İlaç gibi çeşitli sektörlerde endüstriyel otomasyon çözümleri üretiyor, elektrik, elektronik, mekanik tasarımlar ve imalatlar yapıyor. Bu imalatlarında, çeşitli robotlar kullanıyor ve kontrol mekanizmalarını kendi ekspertiz alanındaki CAD/CAM yazılım imkanlarını kullanarak başarıyor.

FLOKONTROL firmasının isteği üzerine, Almanya'daki müşterinin ismini yazmıyorum. Sadece bu müşterinin dünya çapında bir sanayi devi olduğuna işaret etmekle yetiniyorum.

Projenin ihtiyaç programı…

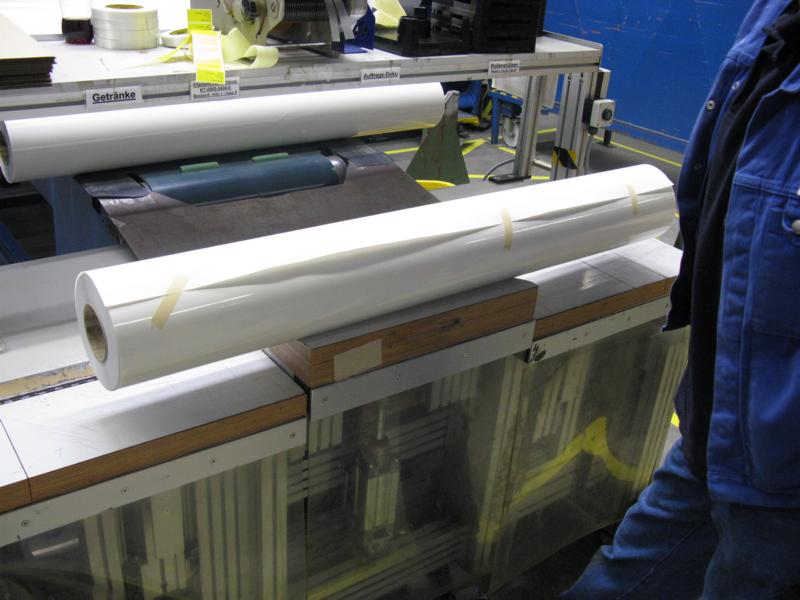

Almanya'daki bu ünlü firma, dünyanın çok çeşitli ülkelerine ihraç edilmek üzere çok özel ve çok pahalı bir "yapışkanlı kağıt (foil roll) üretiyor. Bu ürün, otomobillerde, reklam panolarında, karayollarında gördüğümüz reflektör panolarda ve benzeri ortamlarda kullanılıyor.

|  |  |

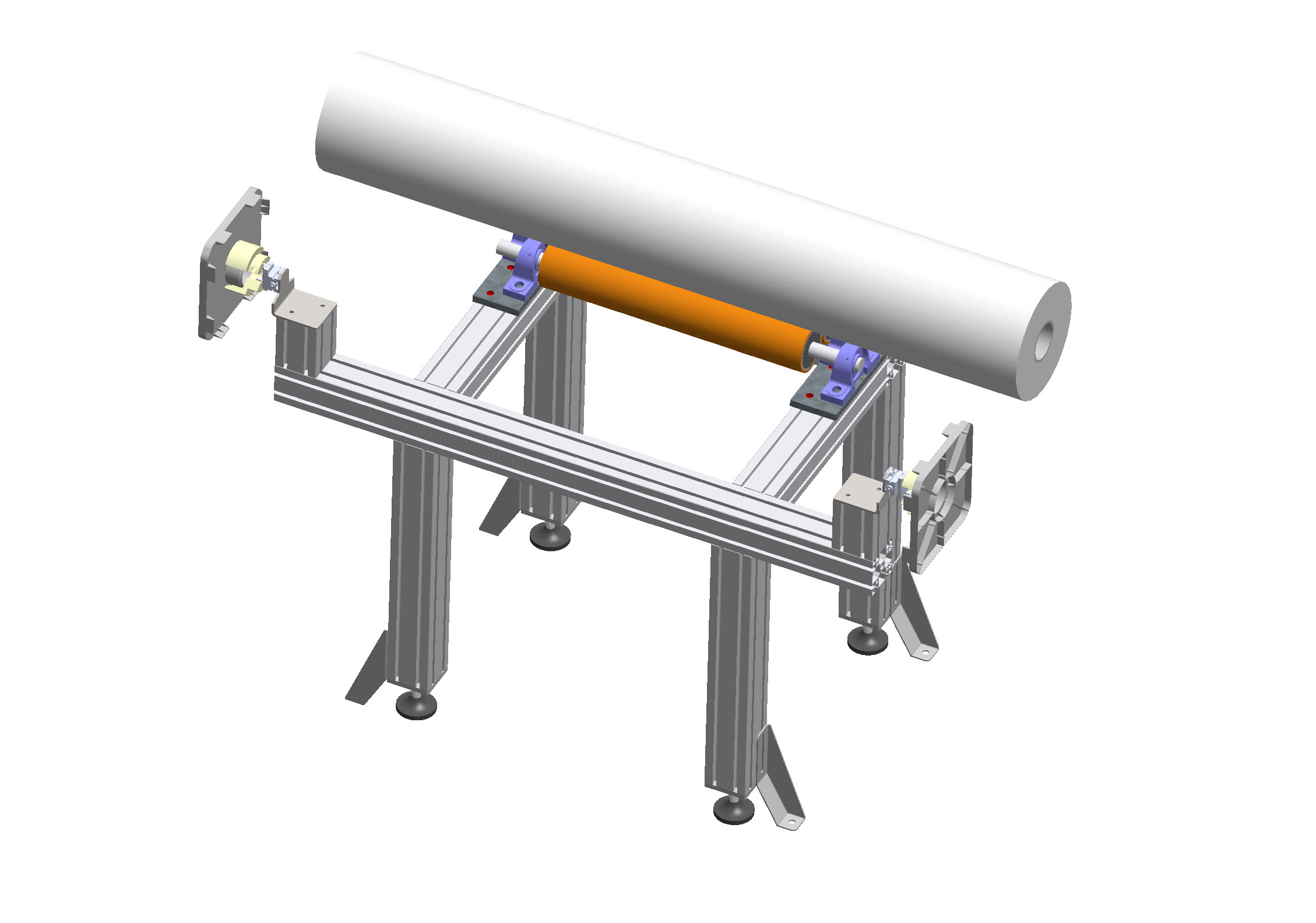

Bu ürün, değişik çaplarda ve boylarda üretiliyor. 1250mm, 1340mm, 1450mm ve 1500mm olmak üzere 4 değişik boyda üretim var. Ürünün üzerine sarıldığı ruloların da 160mm, 170mm, 190mm ve 240mm olmak üzere 4 değişik çapı var. Amaç olarak çok iyi korunması ve sonuç olarak paketlenmesi gereken ürünün bir rulosu, çapına ve boyuna göre 40kg ile 60kg arasında değişen bir ağırlığa sahip oluyor.

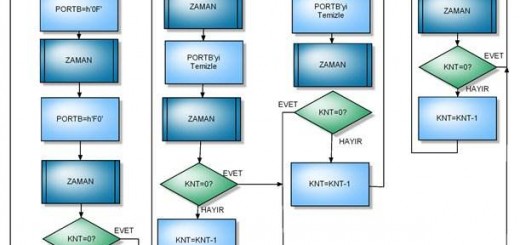

Bu ayrıntıları yazmamın nedeni, paketlenmesi gereken ürünün, örneğin 5Lt'lik bir pet su şişesi veya 200Gr'lık bir bisküvi paketi gibi standart boya ve ağırlığa sahip olmadığının altını çizebilmek. Diğer bir deyişle, korunması ve karton kutularda paketlenmesi gereken bu çok pahalı ve değerli ürün için geliştirilmesi zorunlu olan algoritmalar epeyce karmaşık.

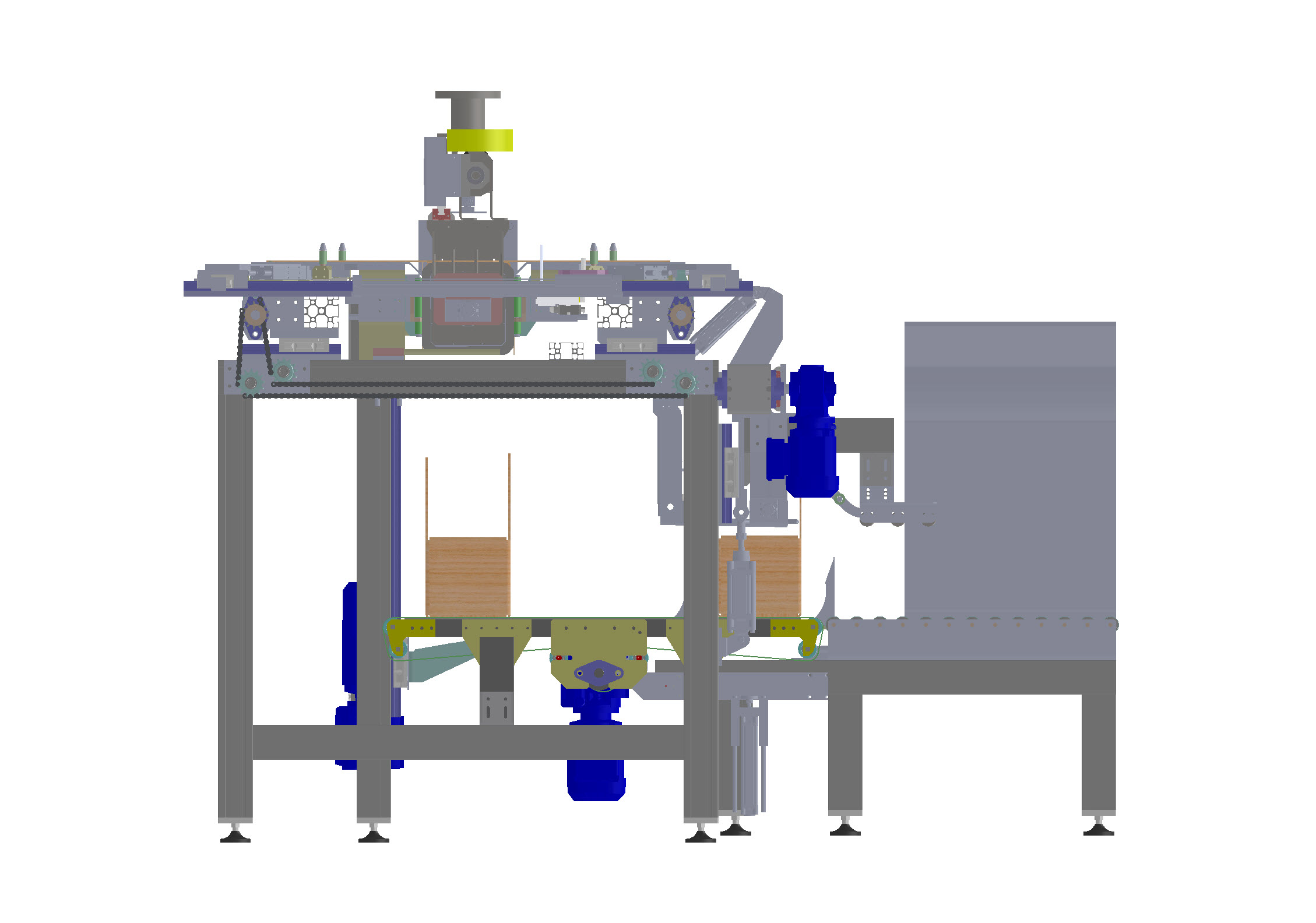

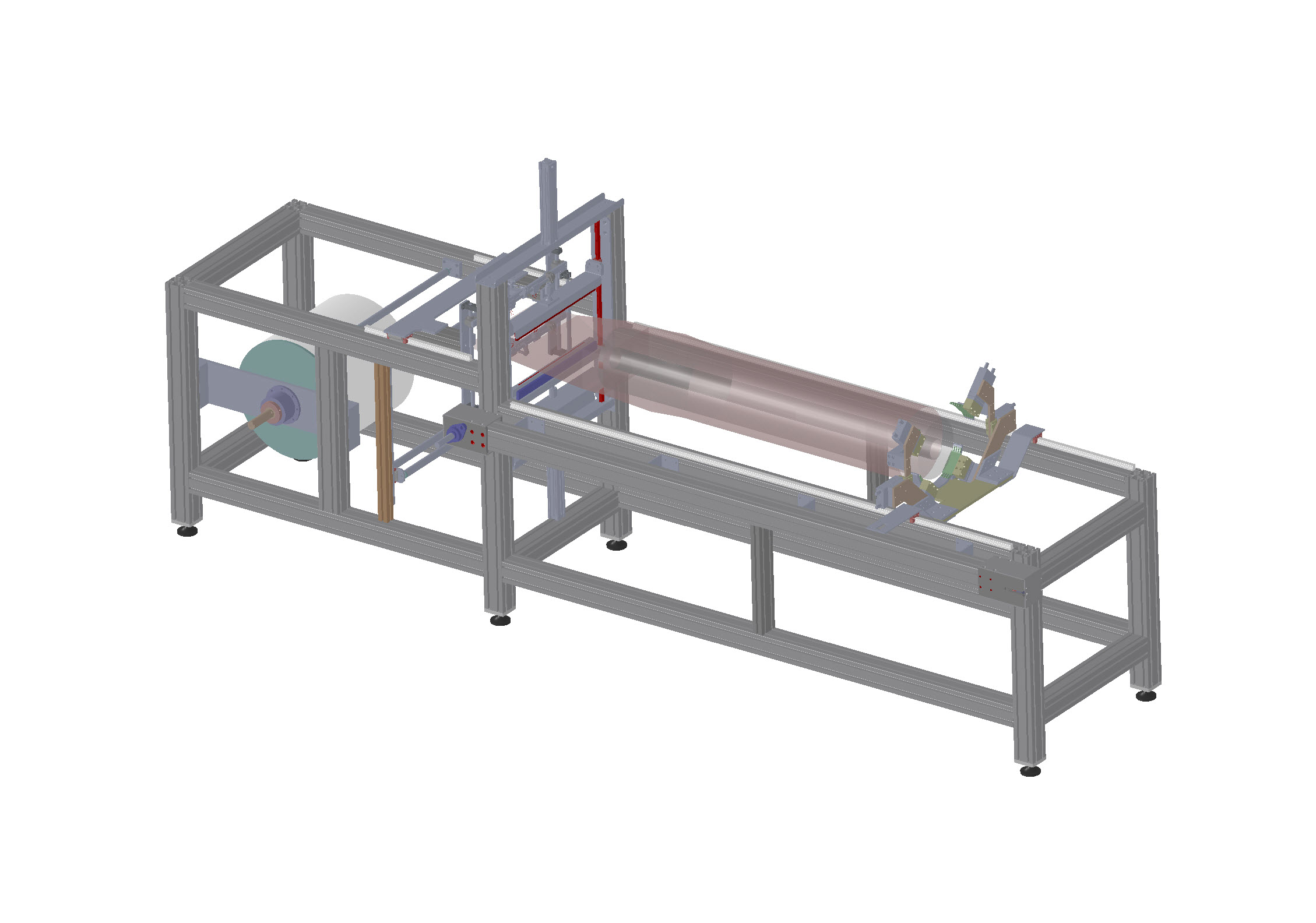

Üretilmiş olan rulolar bir taraftan gelecek, diğer taraftan robotlar ve çeşitli otomasyon bantları devreye girerek gereken sıralama, koruma, paketleme ve sonuç olarak paletlemeye hazırlama işlemlerini yapacak. Bütün bu işlemler, %100 hassasiyet içinde yürütülebilmeli ve belki daha da önemlisi, "sürdürülebilir" olmalı. Sistem, her koşul altında saatlerce çalışacak ama arıza vermeyecek.

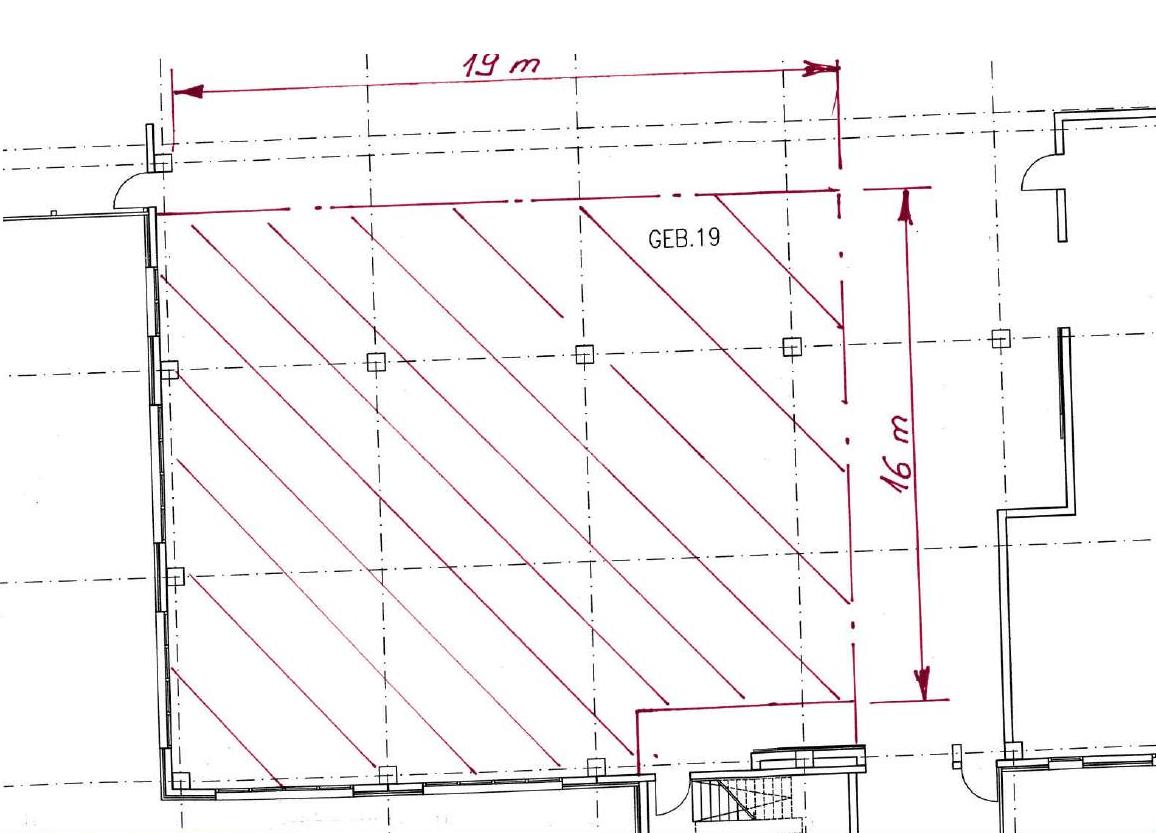

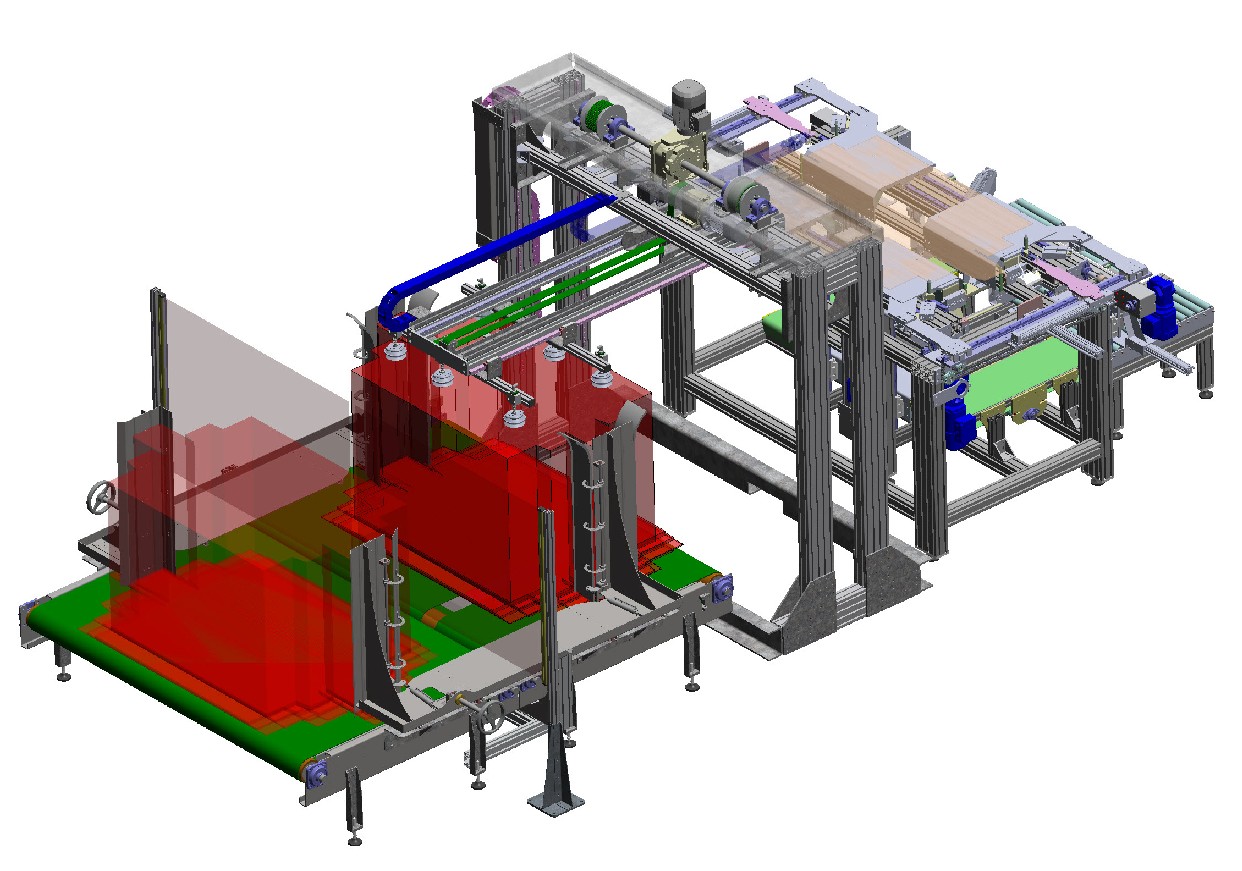

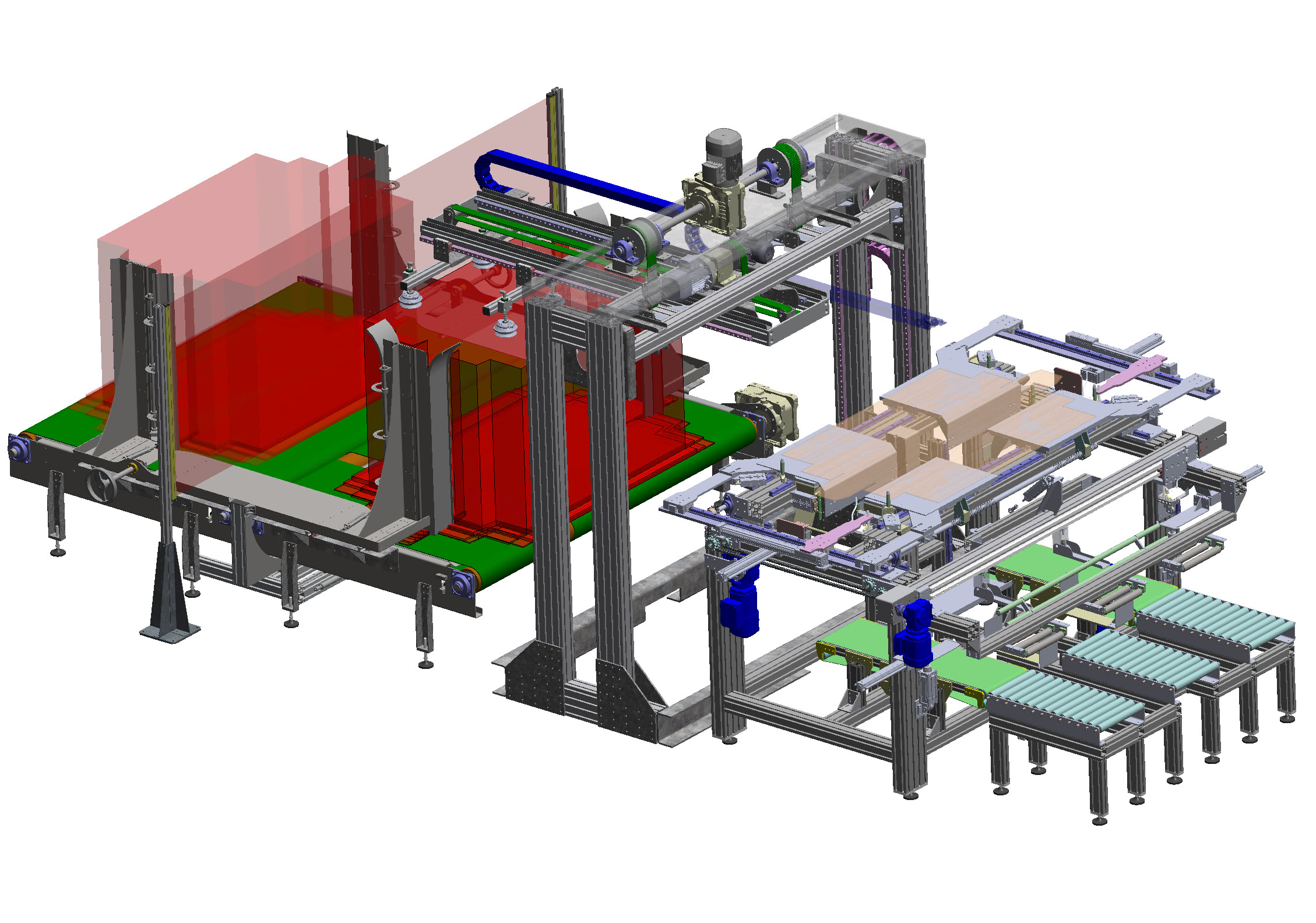

Çizimden de anlaşılacağı gibi, Almanya'daki fabrikanın bu otomasyon için ayırabileceği, 17.00Mt x 19.00Mt gibi kısıtlı bir alanı bulunuyor.

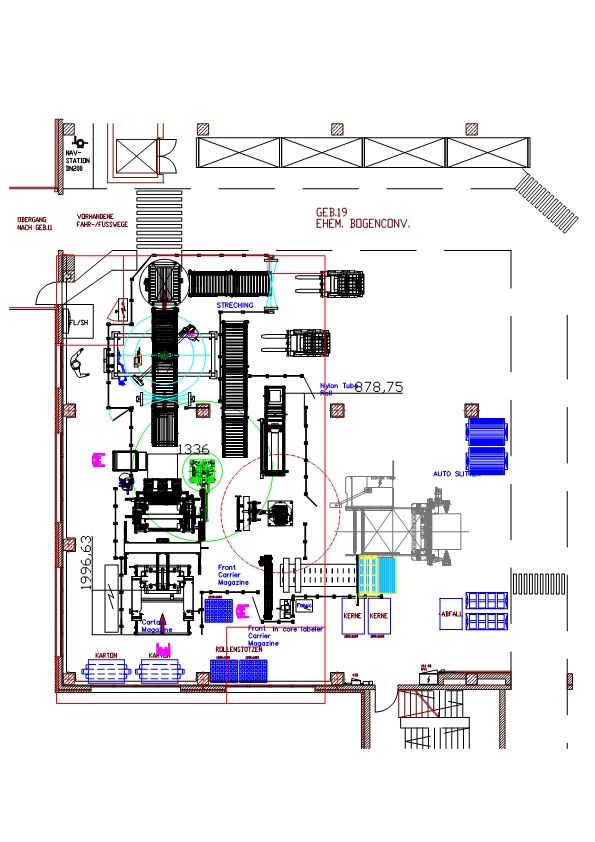

Müşterinin özel talebi uyarınca tasarımlanan entegre sistem, yürüyen besleme bantlarının fabrikadaki uygun boşluğa yerleştirilmesi ve diğer hassas işlemleri gerçekleştirilecek olan ROBOT'ların seçilmesi/belirlenmesi ile başlıyor…

Seçimler yapılacak, çizimler yapılacak, performans ve fiyat karşılaştırmaları tamamlanacak. Sonuç olarak üretilen endüstriyel otomasyon sistemi, müşterinin özel taleplerine ve fabrikanın boş mekan olarak sağlayabildiği yerin 3 boyutlu fiziki ölçüleri içine sığacak…

Yukarıda özetlenen teknik, mali ve idari çalışmaların ürünü olarak ortaya çıkan Yerleşim Planı, yukarıda gördüğünüz gibi gerçekleştirildi.

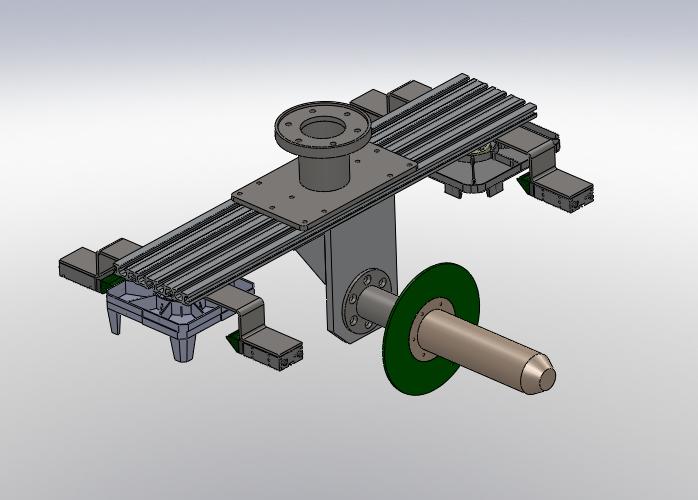

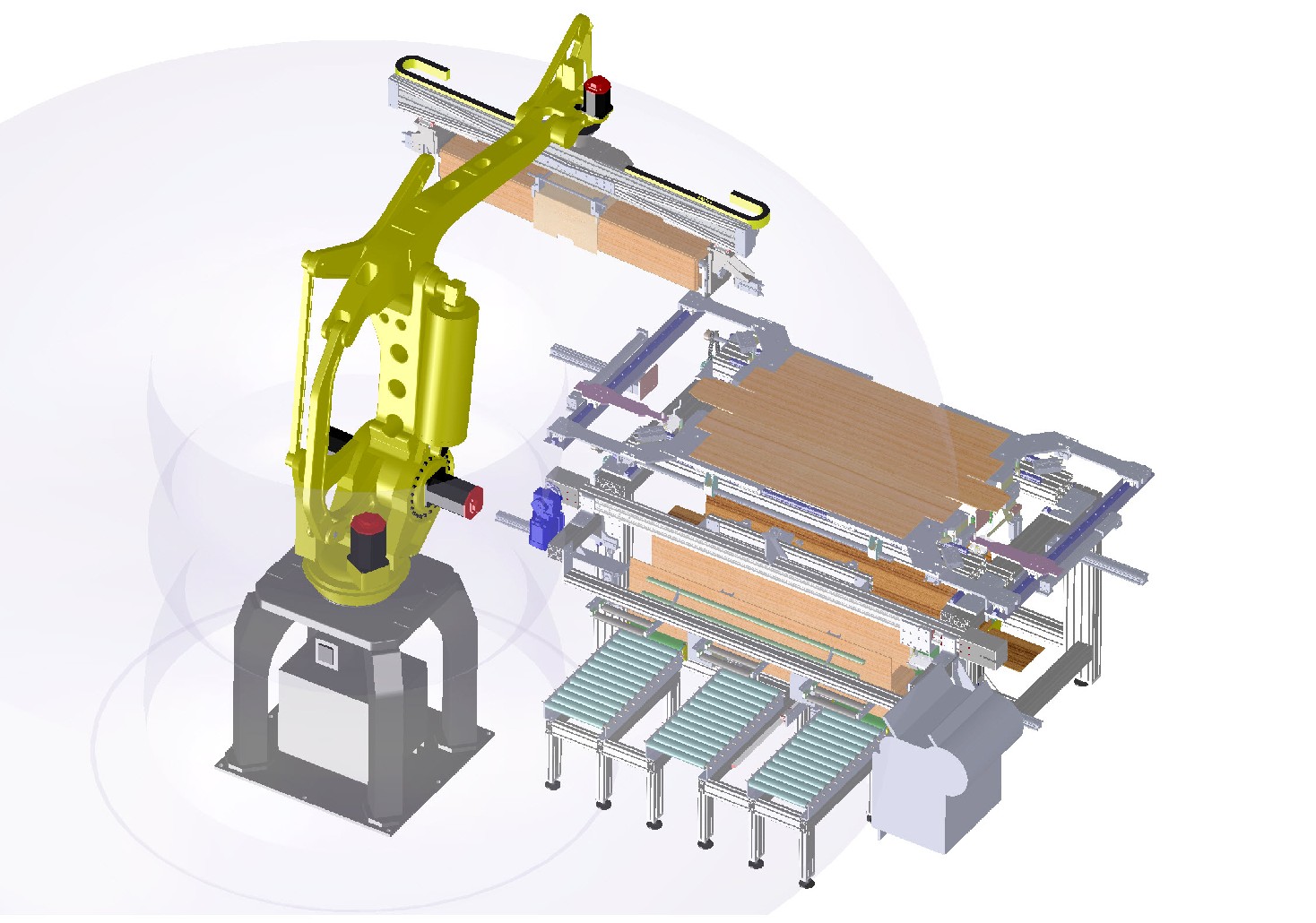

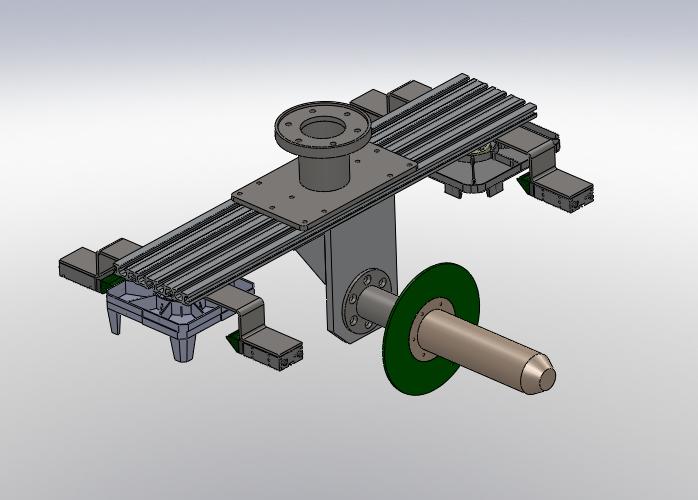

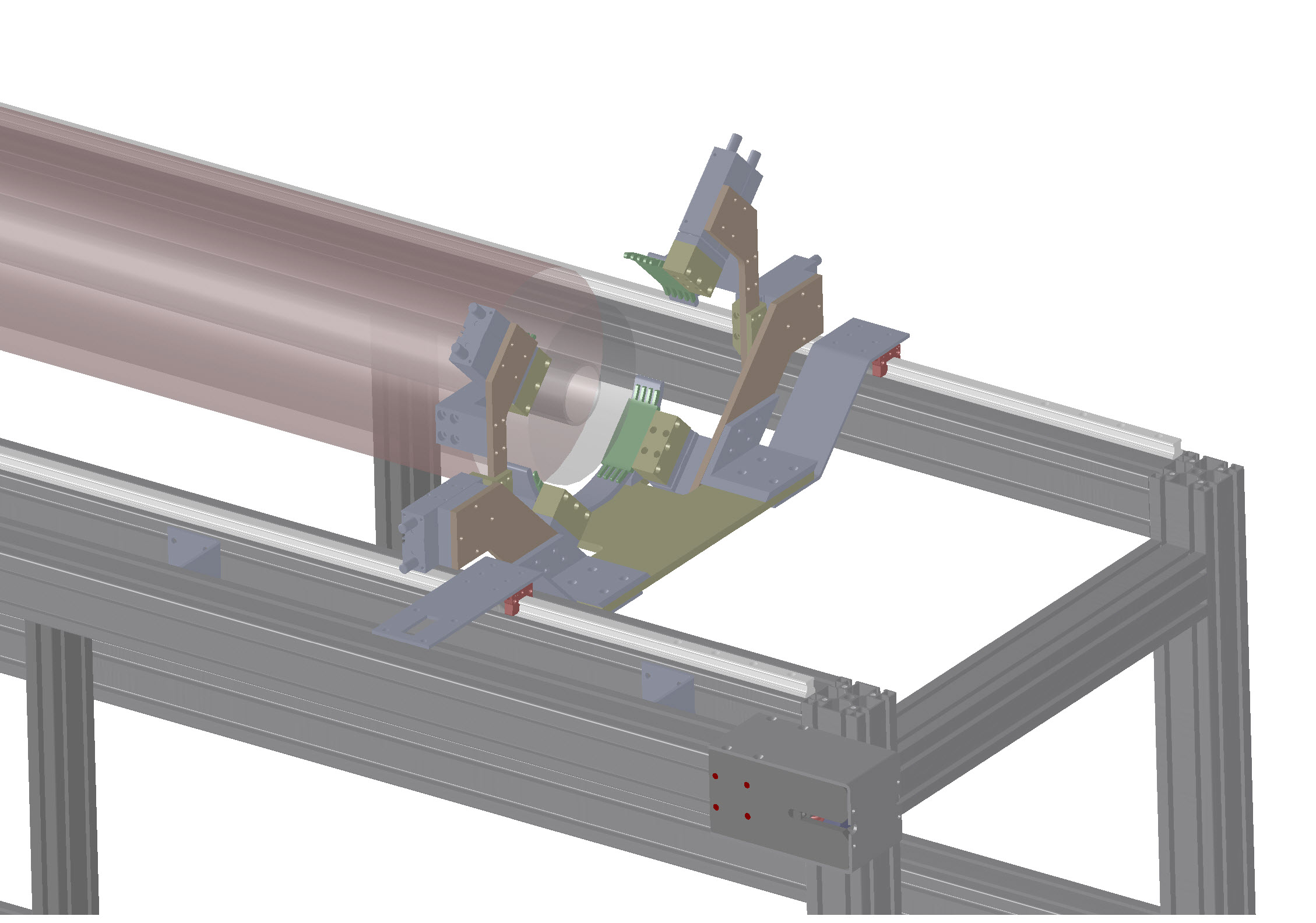

Sisteme entegre olarak seçilen ROBOT'lardan birincisi "4 eksenli" diğeri ise, daha zor işlemlerle görevlendirileceği için "6 eksenli".

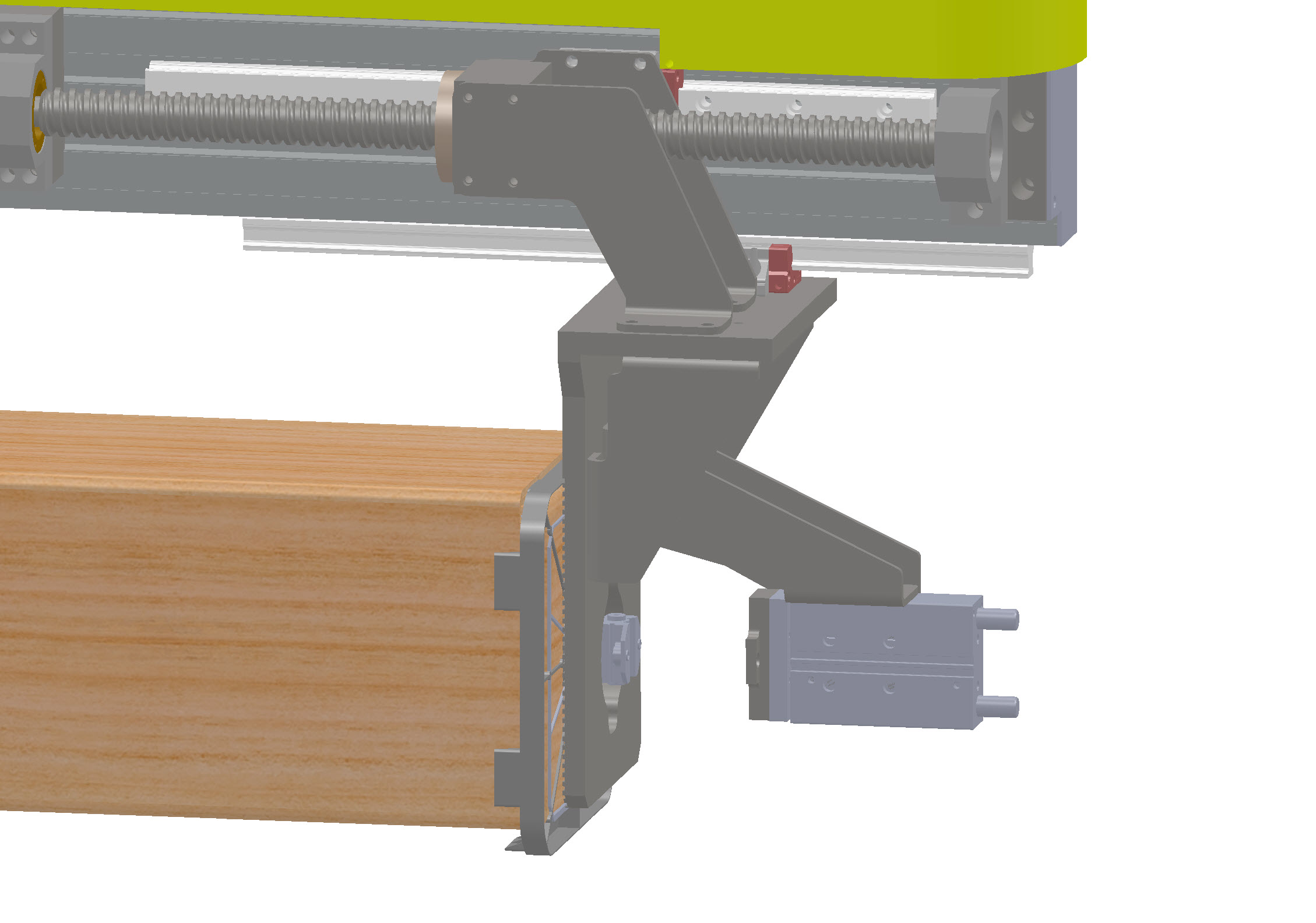

BİR numaralı ROBOT, yürüyen banttan gelen ruloları sırayla alıyor, koruma amacıyla üretilmiş olan plastik boruların içine yerleştiriyor. Sonra ruloların sağ ve sol uçlarına birer tane kapak yerleştirilerek rulolar güvence altına alınıyor. Bu işlemler sırasında, rulo halinde bantlara gelen ürünün kesinlikle çizilmemesi, yırtılmaması ve buruşmaması gerekiyor.

|  |

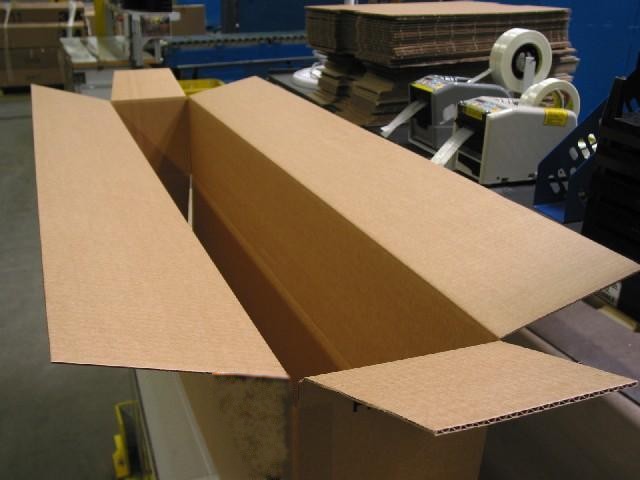

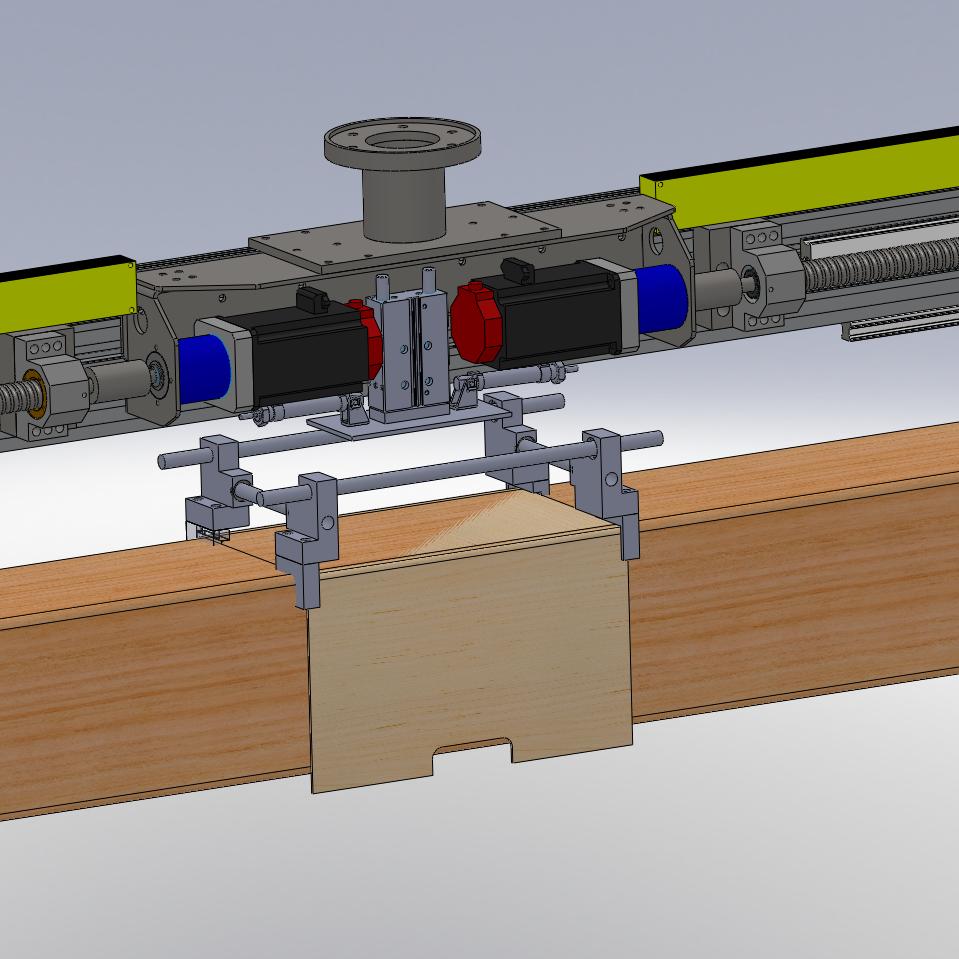

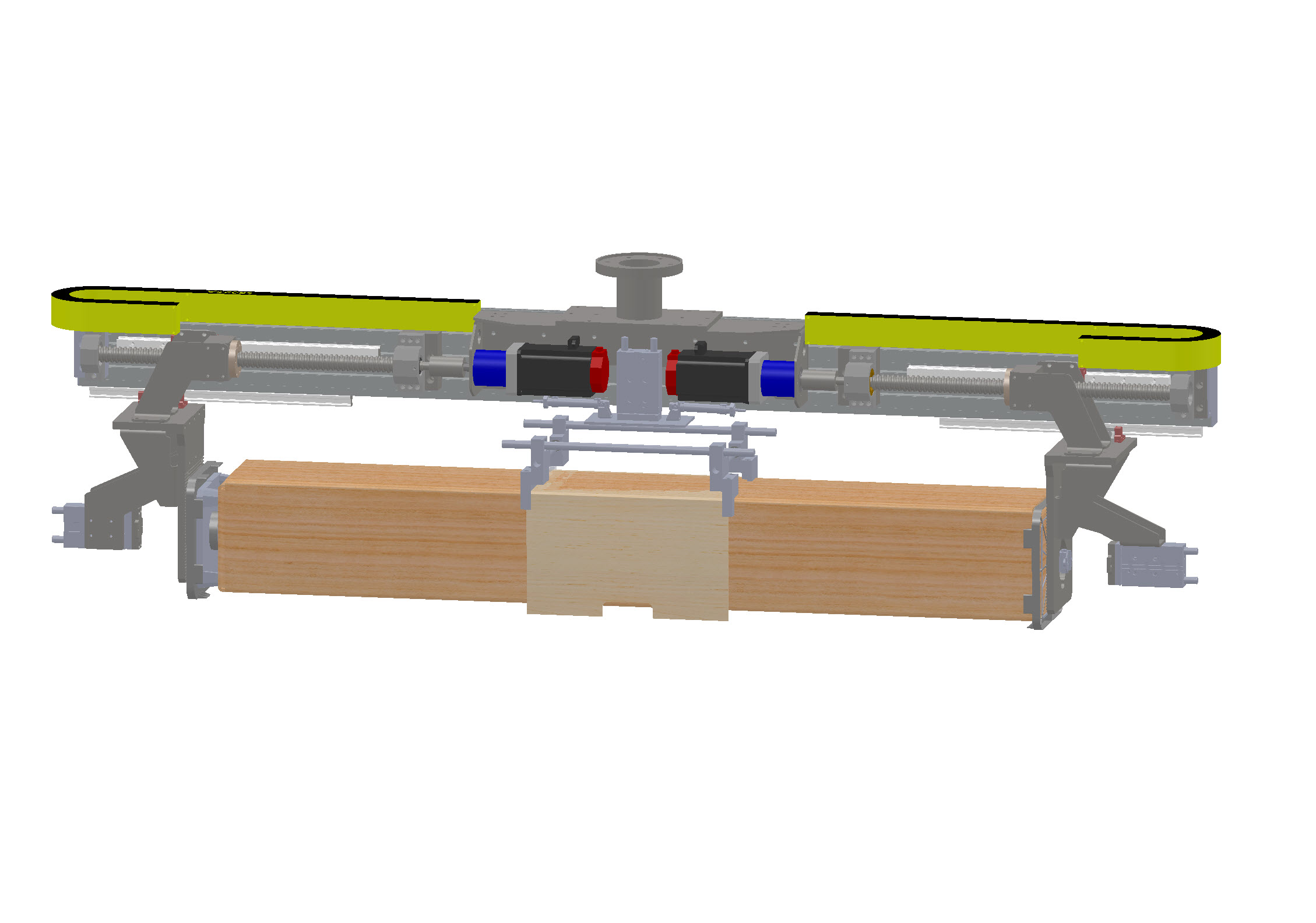

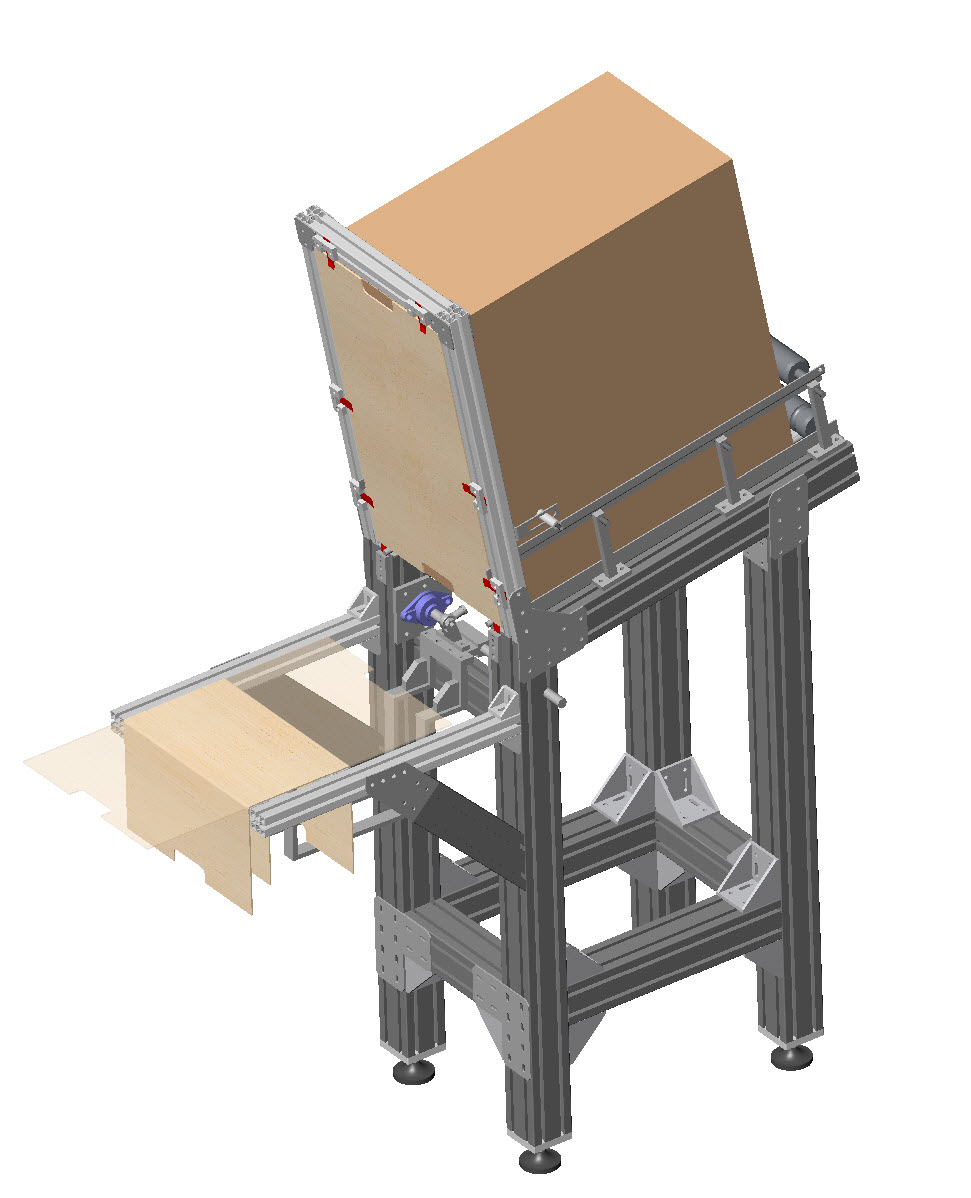

İKİ numaralı ROBOT, hazırlanmış ruloları teker teker alıyor ve diğer bir üretim bandından gelen karton kutuların içine yerleştiriyor. Bu süreç içinde, karton malzeme, plakalar halinde devreye alınıyor, çeşitli mekanizmalardan geçirilerek açılıyor, bükülüyor ve sonuç olarak sıcak tutkal sürülerek KUTU haline dönüştürülüyor.

|  | |

|  |

Rulolar geldi, alındı, plastik boruların içine yerleştirilerek her türlü dış etken karşısında korundu, kapakları takıldı… Diğer hattan karton plakalar geldi, açıldı, büküldü, kutu haline dönüştürüldü, her birinin içine bir adet korunmuş ürün yerleştirildi ve kutular kapatılarak paletlenmeye ve nakliyeye hazır duruma getirilmiş oldu.

|  | |

|  |  |

|  |  |

|  |  |

|  |

Tasarımı ve üretimi Çorlu'da yapıldıktan sonra Almanya'da devreye alınan bu sistem, "C Belgeli" tek bir operatör personel tarafından işletilebiliyor. Bu otomasyonun sonucu olarak, daha önce 24 saat boyunca 16 personel tarafından yapılabilen ayırma, sıralama, koruma, kapak takma, taşıma, karton kutulara yerleştirme ve paletlemeye hazır hale getirme gibi işlemler, sadece 1 personel tarafından yürütülebiliyor.

Böylece fabrika, her ay ciddi bir tasarruf sağlıyor ve yeni devreye alınan otomasyon sistemi, kendisini sadece 15 ay gibi bir süre içinde amorti etmiş oluyor.

Endüstriyel Otomasyon Uygulamasını izlemek için tıklayınız

Tasarımlanmış olan algoritmalar uyarınca ortaya çıkan çalışma biçimini yukarıdaki animasyonda izlediniz. Bu entegre otomasyon sistemi, 2 aylık yoğun bir çalışma sonucunda tasarımlandı. Üretim ve devreye alma işlemleri ise 3 ayda bitti. Toplam (yaklaşık) 5 ay.

SONUÇ olarak sistemden her 30 saniyede bir adet paketlenmiş ürün çıkıyor. Yani toplam kapasite, 24 saatte 2800 paketleme olarak gerçekleşiyor.

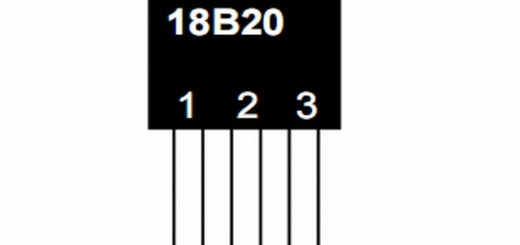

Projede kullanılan otomasyon sistemleri, SIEMENS, FESTO, SICK marka ürünler arasından tercih edildi ve kullanıldı.

Yazının başında da değindiğim gibi, Endüstriyel Otomasyon projeleri kapsamında kullanılmakta olan elektro-optik, elektro-termik, elektro-mekanik ve benzeri devreler, ANTRAK okurlarının doğrudan ilgi alanı içinde…

Son 13 yıl içinde ANTRAK Gazetesi'nde yayımlamış olduğumuz projeler, devreler, cihaz tasarımları da, Endüstriyel Otomasyon hizmetleri veren kuruluşların yararlanabileceği değerli bir kaynak/birikim yaratmış durumda.

Bu yazı vesilesiyle inceleyeceğiniz otomasyon projesinin, ANTRAK okurları arasında ciddi bir ilgi oluşturacağını umuyorum.

Endüstriyel Otomasyon konularıyla ilgilenen ANTRAK okurları, http://www.florobot.com/ adresini kullanarak bağlantı kurabilir. Öğrenciler için staj imkanı, meraklılar için soru sorma imkanı elbette var.

TA2CIP