Positive 20 Tekniği

Amatör her elektronikçinin en çok sıkıntı çektiği konulardan biri de baskılı devre hazırlamaktır. Gazetemize bu ay katkıda bulunan okurumuz Alper Yıldırım bu konuda nefis bir yazı hazırlamış sakın okumadan geçmeyin!

Merhaba bu ay Antrak gazetesinde misafir olarak yeralıyorum. Umarım ilerleyen sayılarda da yazılarımı sizlerle paylaşabilirim. İlk yazımda kendi baskı devrelerinizi nasıl yapabileceğinizi anlatmaya çalıştım.

Devrenin yapılışı sırasında bilgi ve tecrübelerini benimle paylaşan ve digital fotograf makinasını kullanmama izin veren sevgili hocam Uğur BAYSAL'a teşekkür ederim.

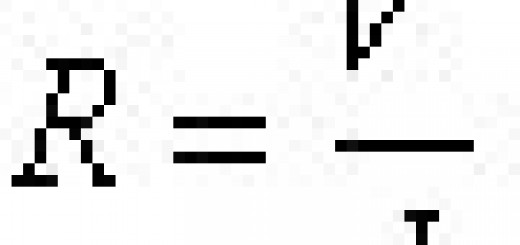

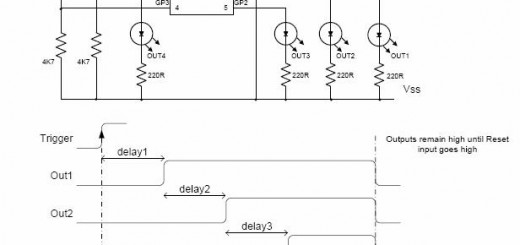

1. İlk olarak herhangi bir CAD ( Computer Aided Design ) Programı ile baskı devre şeması hazırlanır. Hazırlanan şemadaki yolların kalınlığı, lehim yapılacak yerlerin büyüklükleri baştan doğru bir şekilde belirlenmelidir. Aksi takdirde devreyi yaptıktan sonra sorunlar yaşayabilirsiniz. Baskı devre şemasının hazırlanması bu yazının konusu dahilinde olmadığı için şemanın elinizde bulunduğunu varsayıyorum. Benim baskı devresini çıkartacağım şemayı Şekil 1 de görebilirsiniz. Bu devre bilgisayarın ISA Slotuna takılan bir I/O kartıdır. Devreyi çift yüzlü seçtim, tek yüzlü ve çift yüzlü devreler için yazı içinde açıklamalarda bulunacağım.

|

| Şekil1a: Baskı devre şeması (Arka yüz) |

|

| Şekil1b: Baskı devre şeması (Ön yüz) |

2. Hazırlanan şemaların 1/1 oranında aydinger yada asetat kağıdına çıktısı alınır. Burada dikkat edilmesi gereken şey alınan çıktı üzerindeki yolları ışığa tutup baktığınızda yolların koyu görünmesidir. Çıktının lazer printer yada fotokopi makinasından alınmasını öneririm. Eğer lazer printerınız yoksa inkjet printerdan beyaz A4 kağıda çıktı alıp bunu fotokopi ile aydinger yada asetata transfer edebilirsiniz. Son bir ek olarak da ben size aydinger kağıdı kullanmanızı tavsiye ederim çünkü aydinger kağıdının üzerindeki mürekkep daha koyu oluyor.

3. Işık geçiren kağıda çıktı alındıktan sonra sıra devrenin yapımı işlerine gelmiştir. İşlemlere başlanmadan önce devreyi çıkaracağımız bakır kaplı plaketin temiz olması çok önemlidir. Bunun için Vim gibi bir temizlik maddesi kullanılarak plaket her türlü kirden ve yağdan arındırıl-malıdır. Devreyi temizledikten sonra bakır kaplı yüzeye yada yüzeylere elle temas edilmemelidir.

4. Bundan sonraki işlemler Positive 20 maddesinin özelliğinden dolayı karanlık odada gerçekleştirilecektir. Karanlık odada sarı florasan lamba ile çalışabilirsiniz. Bu ışığın positive 20 ye etkisi yoktur. Karanlık oda hazırlandıktan sonra sıra Positive 20 nin bakır kaplı yüzeylere püskürtülmesine gelmiştir. Bunu anlatmadan önce işlemleri daha kolay kavrayabilmeniz için positive 20'nin ne olduğuna değinmek istiyorum. Positive 20 elektronik malzeme satıcılarında bulabileceğiniz bir spreydir. Plaket üstüne sıkıldığında bakır üstünde koyu mavi bir tabaka oluşturur. Positive 20 ışık altında bekletilip NaOH çözeltisine atılırsa tamamen kaybolur. İşte bu özelliği baskı devre yapımında kullanılmaktadır. Ne demek istediğimi ilerki aşamalarda daha iyi anlayacaksınız.

Işığa maruz kalan Positive 20 + NaOH Çözeltisi >> Positive 20 bakırı terk eder.

Positive 20 bakır yüzeye 15cm mesafeden sıkılmalıdır. Ancak burada bir püf noktası vardır. Tüm yüzey positiv 20 ile kaplanmadan önce plaketin üstüne çok az positive 20 sıkılır ve tüm bakır üstüne yayıldıktan sonra bir kenardan dışarı atılır. Bu işlem positive 20 bakır yüzeye sıkıldığında plaketin her yerine eşit oranda yayılmasını sağlamak açısından önemlidir. Şimdi positive 20 bakır yüzeye püskürtülebilir. Püskürtme işlemi yatay zig-zag hareketleriyle bir defada yapılmalıdır. Bundan sonraki işlemlerin doğruluğu açısından en önemli nokta burasıdır. Positive 20 tüm bakır yüzeye eşit oranda sıkılmalıdır. Seyreklikler ve yoğunlaşmalar olmamalıdır! Bu pratiği kazanmak size birkaç kutu positive 20'ye mal olabilir. Şekil 2 ve 3'te positive 20 sıkılması gösterilmiştir.

|

| Şekil 2: Positive 20 sıkılması |

|

| Şekil 3: Positive 20 sıkıldıktan sonra plaketin görünüşü |

5. Plaket üstüne sıkılan positive 20'nin kurutulması gerekmektedir. Oda şartlarında kuruma 24 saatte gerçekleşecektir. 50-70° C sıcaklıktaki bir ısıtıcıda kuruma işlemi 3-5 dakika sürecektir. 70°C üzerindeki sıcaklıklarda positive 20 bozulacağından daha yüksek sıcaklıklara çıkılmaması gerekmektedir. Kurutma tamamlandığında bakır üstünde ince bir positive 20 katmanı oluşmuş olacaktır. Benim örneğimde kurutma işlemi, Hacettepe Üniversitesi Elektrik-Elektronik Mühendisliği Bölümünde bitirme projesi olarak yapılan termostatlı ısıtıcı ile gerçekleştirilmiştir.

6. Kurutmadan sonra yapılacak işlem aydingere çıkarılan baskı devre şemasının positive 20 ile kaplanan yüzeye yerleştirilmesidir. Eğer tek yüzlü devre tasarlanıyorsa düz bir zemin üstüne (örneğin 30x30cm ebatlarında cam parçası) plaket konulur (positive 20 kaplanan yüzeyi üstte kalacak şekilde). Devre şemasının çıkartıldığı kağıt düzgün bir şekilde positive 20 tabakasının üstüne yerleştirilir ve bantlarla cama sabitlenir. Bu durumda en üstte aydinger kağıdı, altında positive 20 kaplı bakır plaket, en altta da düz ve taşınabilir bir zemin olması açısından cam bulunmaktadır.

Çift yüzlü devre tasarımında işlem biraz daha karışıktır. Önce ön (eleman) ve arka (lehim) yüzün çıktısı tüm entegre bacakları ve vialar (via: çift yüzlü devrelerde iletkenlik yolunu bir yüzden diğer yüze taşıyan bakır alanlara verilen ad.) karşı karşıya gelecek şekilde birbirine 3 köşeden yapıştırılır.Kağıtların birbirlerinin tam karşılarında olması çok önemlidir.(Bundan emin olmak için baskı devre şemasının tasarımı aşamasında devrenin çevresine ince bir sınır çizgisi konulabilir. Şekil 4'e bakınız) Daha sonra bantlanmayan köşeden, 2 yüzüde positive 20 ile kaplanmış ve kurutulmuş baskı devre plaketi 2 kağıt arasına yerleştirilir.

|

|

| Şekil 4: Üç köşesinden birbirine yapıştırılmış ön ve arka yüzün aydinger çıktısı |

Plaketin 2 kağıt arasındaki yeri dikkatli bir şekilde ayarlanır ve kağıtların 4. köşesi de bant ile birbirine yapıştırılır. Opsiyonel olarak plaket 2 cam yüzey arasına yerleştirilirse düz ve taşınabilir bir zemin

sağlanmış olur.

|

| Şekil 5: İki cam yüzey arasında çift yüzüde aydinger kağıt ile kaplanan plaket |

7. Sırada plaketin florasan ışık altında pozlandırılması vardır. Bu sayede aydinger kağıdından ışık gören yüzeyler pozlanacak diğer yüzeyler, yani devre yolları ise özelliğini kaybetmeyecektir. Pozlandırma süresi doğrudan ışık kaynağının gücüne ve plakete olan uzaklığına bağlıdır. 50-60W'lık bir ışık kaynağı ile 15-20cm mesafeden yapılacak pozlandırma işlemi yaklaşık 5 dakika sürmelidir. Bunun altı ve üstü sürelerde oluşacak durumlar bir sonraki aşamada kendini gösterecektir.

|

| Şekil 6: Plaketin Pozlandırılması |

8. Işık altında pozlanan yüzeylerin bazik bir çözelti içinde eritilmesi bir sonraki adımı oluşturur. Bazik çözelti olarak 1 litre su içinde 10g NaOH karışımı kullanılacaktır. Çözeltinin derişimi önemlidir. Aşırı ölçüde NaOH kullanılırsa plaket positive 20 sıkılmadan önceki ilk durumuna dönebilir. Bu yüzden 1 litre suyun içine azdan çoka doğru NaOH tanececikleri atılması daha kontrollü bir harekettir. Çözelti hazırlandıktan sonra pozlandırılmış plaket çözeltinin içine atılır. Pozlandırma süresi:

1. Doğru ayarlanmışsa : 1-2 dakika içinde, pozlandırma işlemi sırasında ışık gören yüzeylerin rengi açılır ve devre yolları belirginleşir. (Bu, positive 20'nin rengi açılan yüzeyleri terkettiği manasına gelir.)

2. Kısa ise : Işık gören yüzeylerin rengi fazla değişmez. Devre yolları belirginleşmez. Bu durumda plaket çözeltiden çıkarılır, bol su ile yıkanır ve iyice kurutulur. Aydinger kağıdı, ilk pozlandırma işleminde yerleştirildiği şekilde plaket üstüne yerleştirildikten sonra bir süre daha pozlandırma yapılmalıdır.

3. Uzun ise : Işık gören yüzeylerin rengi açılır. Buna ek olarak ışık görmeyen yani devre yollarını oluşturan kısımlarda da renk açılması olur. Yollarda kesintiler olabilir, hatta bazı yollar tamamen kaybolabilir. Bu durumda plaket aseton ile iyice positive 20 den arındırılıp su ile temizlendikten sonra positve 20 sıkılması işlemi baştan yapılmalıdır.

Notlar: Görüldüğü gibi bu adımdaki işlemler iki ayrı değişkene bağlıdır. 1) NaOH çözeltisinin derişimi, 2) Pozlandırma süresi. Birkaç denemeden sonra bu iki değişken arasında uygun bir denge noktası yakalanacaktır.

9. NaOH çözeltisinden çıkartılan plaket su ile yıkanır ve kurutulur.Artık karanlık odada yapılması gereken işlemler bitmiştir.(Bu aşamada devre Şekil 7'deki gibi gözükmelidir.) Devre yolları üstünde son kontroller yapılır. Kopuk yada incelmiş yollar var ise Edding baskı devre kalemi ile üzerinden geçilir.(Şekil 7)

|

| Şekil 7: NaOH Çözeltisinden çıkan devrenin görünüşü ve Edding kalemiyle incelen yolların düzeltilmesi |

Birbirine değen kısımlar var ise tornavida yada benzeri sivri bir cisimle üstü kazınır.(Şekil 8)

Not: Bu iki işlem devrede problem olduğu zaman yapılacaktır. Düzgün bir devre şemasında bu adımların yapılmasına gerek yoktur.

|

| Şekil 8: Tornavida ile birbirine temas eden alanların kazınması |

10. Herşey kontrol edildikten sonra, sıra plaketin aside atılıp positive 20 kaplanmayan alanların eritilmesine gelmiştir. Bu işlem için iki yol vardır.

1. 50 °C de doygun FeCl3 çözeltisi. (Erime süresi 20-30 dakikadır.)

2. Oda sıcaklığında %30'luk HCl Çözeltisi + Hızlandırıcı olarak Hidrojen Peroksit (Erime süresi 5-10 dakikadır. İşlemin hızlanması için Hidrojen Peroksit miktarı arttırılabilir.)

Not: 2. yola kolay bir alternatif olarakta "3 ölçek tuz ruhu + 1 ölçek Perhidrol (Oksijenli Su/Hidrojen Peroksit)" karışımını söyleyebiliriz. Benim tavsiyem, tehlikesiz olması açısından ilk denemelerde FeCl3 karışımının kullanılmasıdır. Bu karışının insan tenine temasında herhangi bir sakınca yoktur. Ancak 2. karışım kesinlikle insan tenine temas etmemelidir. HCl çözeltisi kullanıldığında güvenlik için mutlaka önlük giyilmeli ve eldiven takılmalıdır. Benim örneğimde Hidroklorik Asit çözeltisi kullanılmıştır.

|

| Şekil 9a : Plaket HCl çözeltisine ilk atıldığında |

|

| Şekil 9b : Plaket HCl çözeltisine atıldıktan 10 dakika sonra |

Çözeltiler metal olmayan bir kap içinde hazırlanmalıdır. Daha sonra plaket çözeltinin içine atılabilir. Erimenin gerçekleşebilmesi için bakır yüzey üstüne her zaman temiz çözelti gelmelidir. Bu yüzden 1-2 dakika aralıklarla çözeltiyi koyduğunuz kabı hafifçe sallamanız gerekmektedir.Eritme süreleri için yaklaşık değerler verilmiştir. Kuşkusuz bu süreler çözeltilerin derişimiyle orantılıdır. Devreyi gözleyerek erimenin ne kadar süreceği belirlenir. Eritme tamamlandığında plaket bol su ile yıkanır ve asitten arındırılır.(Şekil 10)

11. Eritme işlemi sona erdiğinde devre şeması haricindeki tüm bakır alanlar erimiş olmalıdır. Devre yolları koyu mavi renkte görünecektir. Bakır bu mavi katmanın altındadır. Bakır üstündeki bu mavilikleri kaldırmak için devre dikey bir şekilde tutularak üst kısımdan aşağıya doğru yatay hareketlerle aseton sıkılır. Aseton bu şekilde sıkılmaz ise plaket üstünde aseton birikebilir. Bu, devrenin çalışmasına bir engel teşgil etmez ancak göze hoş gelmeyen mavi bir leke oluşturur.

12. Son olarak devre tekrardan bol su ile yıkanır ve kurutulur. Devreniz artık delinmeye ve devre elemanlarının montajlanmasına hazırdır.

|

| Şekil 10-a : HCl çözeltisinden çıkarılan devrenin ön yüzü |

|

| Şekil 10-b : HCl çözeltisinden çıkarılan devrenin arka yüzü |

- Benim yaptığım kart ISA Slotuna takılacağı için bazı kısımlarım kesilmesi gerekmiştir. (Şekil 11)

|

| Şekil 11: Gereksiz kısımlar kesildikten sonra kartın görünüşü |

- Son olarak Lehimleme sırasında çekilen bir fotograf. Şekil 11 de asetonla temizlenmemiş, şekil 12 de ise asetonla temizlenmiş kart görünmektedir.

|

| Şekil 12: Lehim ve entegre yuvaları delindikten sonra |

Yeni yazılarda görüşmek dileğiyle…

| Pdf Versiyonu için Tıklayınız(420kb) |

© 2002 ALPER YILDIRIM – H.Ü. Elektrik – Elektronik Mühendisliği

Mail:b0164043@hacettepe.edu.tr

Web:http://electro.tr.cx