PLC (Programmable Logic Controller)

Günümüzde otomasyon teknolojisi çok hızlı bir gelişme içinde. Mikrodenetleyici denilince ilk akla gelen PLC’ler hakkında bir yazı.

PROGRAMLANABİLİR LOJİK DENETLEYİCİ İLE DENEYSEL ENDÜSTRİYEL SİSTEMİN KONTROLÜ

ÖZET

Günümüzde otomasyon teknolojisinin çok hızlı bir gelişme içinde olduğu görülmektedir. Bunun en önemli sebeplerinden biri de hiç şüphesiz mikroişlemci ve mikrodenetleyicilerde ulaşılan çok hızlı gelişmelerdir. Mikrodenetleyici denildiğinde akla ilk PLC (Programmable Logic Controller) gelir. PLC’ler kolay programlanabilmeleri, simülasyon yapabilme imkanı ile programlarda hata riskini azaltmaları gibi özellikleri ile ilgiyi kendilerine çekmektedirler. Bu çalışmada PLC kullanılarak bir deneysel endüstriyel sistem kontrol edilmiştir. Kontrol edilen sistem parça tanıma, ayırma ve birleştirme işlemlerini gerçekleştirmek için tasarlanmıştır.

1.GİRİŞ

Otomasyon sistemlerinin en önemli kısmını, bu sistemlere büyük esneklik veren programlanabilen cihazlar oluşturmaktadır ve bu cihazların temelini de mikroişlemciler ya da mikrodenetleyiciler oluşturmaktadır. Gerçekte PLC’ler mikroişlemciler ya da mikrodenetleyiciler kullanılarak gerçekleştirilmiş cihazlardır.

Hızlı gelişen endüstri uygulamalarında yaygın olarak kullanılan PLC cihazları ile yapılan endüstriyel otomasyon uygulamaları röleli ve PC kontrollü sistemlere göre çok ekonomik ve hızlıdır. Endüstriyel otomasyon sistemleri, en küçük biriminin amaca uygun çalışmasını düzenlediği gibi, bütün üretim sistemleri arasında veri iletişimi imkanı sağlayarak daha üst düzeyde yönetim ve planlama için gerekli bilgi tabanını oluşturur. Bu nedenle PLC’ler kendilerine oldukça geniş kullanım alanları bulmuştur [Kurtulan, S., 1999].

Bunlardan bazıları enerji dağıtım sistemleri, karmaşık fabrika otomasyonları, asansör sistemleri, konveyörler, motor hız kontrolü vb. endüstrinin hemen hemen her alanında rahatlıkla kullanılabilen PLC’ler ile yapılan otomasyon sistemleri röleli ve bilgisayarlı (PC) sistemlere göre bir çok avantaja sahiptir. Bunlardan bazıları şöyle sıralanabilir;

– Daha üst düzeyde bir otomasyon sağlanır

– PLC’li sistem daha uzun süre bakımsız çalışır ve ortalama bakım süreleri daha azdır.

– Teknik gereksinimler arttıkça PLC’li sistem az bir değişiklikle ya da hiç bir değişiklik gereksinimi duyulmadan yeniliğe adapte edilebilir.

– PLC’ler daha az yer kaplar ve çok az enerji harcarlar.

– PLC’li sistemler endüstri ortamlardaki yüksek elektriksel gürültü, elektromagnetik parazitler, mekanik titreşimler, yüksek sıcaklıklar gibi olumsuz koşullar altında çalışabilir.

– Teşhis yazılımlarıyla hatalar kolayca bulunabilir.

2. ÇALIŞMADA KULLANILANLAR

2.1. DENEYSEL ENDÜSTRİYEL SİSTEM

ICT (Industrial Control Trainer), bu sistem bir İngiliz firması olan Bytronic tarafından üretilmiştir. Bu deneysel endüstriyel sistem şekil 1’de görülmektedir.

Şekil 1. ICT ( Deneysel Endüstriyel Sistem)

Bu sistem üzerinde değişik uygulamalar yapmaya müsait deneysel bir endüstriyel sistemdir. Bu deneysel set üzerinde yapılan uygulamaların zorluk derecesi gerçek uygulamalarla benzerlik arz etmektedir. Sisteme bağlanan bir PLC ile sistemin kontrol edilmesi mümkündür. Sistemin işleyiş mantığı, plastik (plastic) ve metalden (Metallic) oluşan parçaların birleştirilmesinden oluşur. Alt ve üst konveyörler parçaların taşınması ve aktarılması görevini görmekdir. 1 ve 2 nolu sensörler beraberce kullanıldığında halka (Ring) ve çubuklar (Peg) birbirinden ayrılabilmektedir.

3 nolu sensör metal parçaların algılanmasında, 4 nolu sensör birleştirme alanında bir halka olup olmadığının algılanmasında, 5 ve 6 nolu sensörler parça bütünlüğünün denetlenmesinde ve 7 nolu sensör ise hatalı parça denetlenmesinde kullanılmaktadır. PLC’nin çıkışları, Q0.3 üst konveyör motoru, Q0.4 alt konveyör motoru, Q0.0 halka ayırıcı selenoidi, Q0.1 çıkışı birleştirme selenoidini ve Q0.2 çıkışı hatalı parça ayırma selenoidini çalıştırmaktadır. PLC’nin girişleri, I0.0 birleştirme alanı sensörü (Sensör 4), I0.1 halka sensörü (Sensör 1), I0.2 hatalı parça ayırma sensörü (Sensör 7), I0.3 çubuk denetim sensörü (Sensör 6), I0.4 Çubuk sensörü (Sensör 2) , I0.5 I/R sensör (Bu uygulamalarda kullanılmadı), I0.6 halka denetim sensörü (Sensör 5) ve I0.7 kapasitif sensör (Sensör 3).

Hazneye halka ayırıcı selenoid tarafından itilen halkalar sıra ile birleştirme alanına birleştirme selenoidi tarafından bırakılır. Çubuklar üst konveyörden bir kol yardımıyla kayarak alt konveyöre taşınırlar. Buradan birleşme alanına gelen çubuklar, halkalar ile birleşerek yine alt konveyör bandında taşınarak denetleme işlemine tabi tutulur. Kullanılmayan halkalar üst bandın sonunda bulunan atık halka kutusunda toplanırken, çubuklar ise alt bantta hatalı olarak algılanır ve hatalı parça ayırma selenoidi tarafından hatalı parça kutusuna itilirler. Parça bütünlüğü sağlanmış doğru parçalar sistemin sonunda bulunan birleştirilmiş parça tepsisinde toplanır. Şekil 2’de sistem tarafından üretilebilecek ürün türleri gösterilmiştir.

Şekil 2. Deneysel endüstriyel sistemde kullanılan parçalar ve sistemden elde edilen ürünler.

2.2. ENDÜSTRİYEL SİSTEM UYGULAMA PROBLEMLERİ

Problem 1: İlk olarak, deneysel endüstriyel sistemde sadece MP ve PR üretimi gerçekleştirilecektir. Ayrıca alt konveyör sonunda birleşmeyen (tek) parçalar varsa bu parçalar hatalı olarak değerlendirilip hatalı parça kutusuna atılacaktır. Halka besleme haznesi en fazla 5 adet halka alabildiği için eğer, bu kolda 5 adet halka bulunuyor ise üst konveyörde gelen halkalar, atık halka kutusunda toplanacaktır.

Problem 2 : İkinci uygulamada sistem toplam 10 adet değişik türde parça ürettikten sonra başka üretim yapmayacaktır. Bu üretim tipleri, 3’er adet MPMR ve PPPR, 2’şer adette PPMR ve MPPR’ten meydana gelmektedir. Uygulamada hazneye sadece bir adet halka alınarak üretim yapılacaktır. Bu üretimde herhangi bir sıralama söz konusu değildir.

Problem 3 : Bu uygulamada, eşit sayıda metal ve plastik halkadan oluşan parçalar üretilmiştir. Bu üretimde, çubukların metal yada plastik olma durumları denetlenmemiş ve ürün sayısında bir kısıtlama konulmamıştır. Bunun yanında istenilen bir şartta, üretime önce metal halka ile başlanacak olmasıdır. Hazneye itilecek ilk halka metal olmalıdır.

Problem 4 : 2.uygulamanın geliştirilmiş hali olan bu uygulamada, haznenin tamamı doluncaya kadar halka alınarak üretim yapılacaktır. Bu sayede halka besleme haznesine bir yerine 5’e kadar halka alınarak atık parça sayısı en aza indirgenmiştir.

2.3. SIEMENS S7-200 CPU 214 PLC

Deneysel endüstriyel sistemin kontrol edilebilmesi için CPU 214 PLC kull

anılmıştır. Bu PLC’nin teknik özellikleri tablo 1’de verilmiştir.

Tablo 1. CPU 214 PLC’nin Teknik özellikleri

Ebatları (mm) 197x80x62

Program Belleği 2 K words

Kullanıcı Belleği 2 K words

Dahili Hafıza B. 256 words

Genişletme 7 adet

Yük.Hızlı Sayıcı 3 adet

Bellek kartı EEPROM

Batarya ömrü 200 gün

Yedekleme 190 saat

Giriş- Çıkış 14 -10

Sinyal Çıkışı 2 adet

Güç tüketimi 8 W/h

İşlem hızı 0.8ms/komut

Sayıcı 128 adet

Zamanlayıcı 128 adet

Anolog genişleme 16 I/ 16 Q

Dijital genişletme 64 I / 64 Q

İşlem hızı 0.8ms/komut

2.4. PROGRAMLAMA BİRİMİ

PLC’nin programlanması için Step-7 Micro/Win programı kullanılmıştır. Bu program kullanıcıya üç ayrı programlama seçeneği sunmaktadır. Bunlar, Ladder diyagramı gösterimi ile programlama (LAD), Fonksiyon Blok Diyagramı ile programlama (FBD) ve ifade listesi (STL)’dir. Bu çalışmada programlama yöntemi olarak anlaşılır ve takibinin kolay olması bakımından Ladder programlama yöntemini kullanılmıştır.

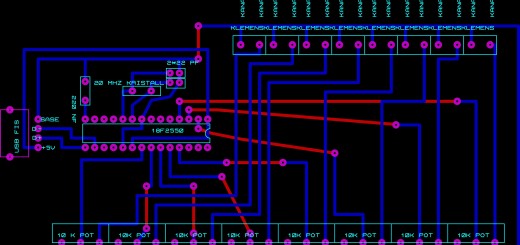

2.5. UYGULAMA DEVRESİ

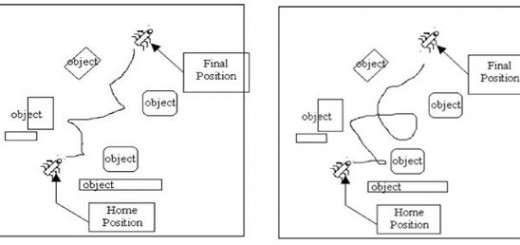

Uygulama için gerekli olan elemanlar şekil 3’de gösterilmiştir. PLC ile sistem arasındaki bağlantı, PLC’nin üzerinde bulunan giriş ve çıkış bağlantı soketleri ile yapılmaktadır. PLC çıkış sinyali olarak ICT’ye 20.4-28.8 VDC gerilim vermektedir. ICT’den PLC’ye giriş sinyali olarak 24VDC gerilim verilmektedir.

Şekil 3. Uygulama devresi

3. UYGULAMA PROBLEMLERİNİN ÇÖZÜMLERİ

Bu bölümde uygulama problemleri bölümünde tanımlanan 4 problem için ortaya konan çözüm incelenmektedir. Burada diğer problemleri de kapsayan 4.problemin Ladder diyagramı verilmiştir.

4. SONUÇLAR VE DEĞERLENDİRME

Bu çalışmada Siemens S7-200 CPU 214 PLC kullanılarak, parça tanıma, ayırma ve birleştirme işlemlerini gerçekleştirmek için tasarlanmış deneysel endüstriyel sistem kontrol edilmiştir. Ortaya konulan dört değişik problem için dört ayrı program yazılmış ve sistem yazılan bu programlar doğrultusunda istenilen şekilde çalışmıştır. Öncelikle problemler klasik kumanda devresi olarak çizilip daha sonra LAD programlama diline dönüştürülmüştür. Yazılan programlar PLC’ye aktarılarak deneysel endüstriyel sistem üzerinde çalışması gözlenmiştir.

PLC’nin programlanması için Step-7 Micro/Win 32 programı kullanılmış. Çözüm programları için, kullanılışının ve devre takibinin kolaylığı nedeniyle LAD programlama metodu kullanılmıştır. PLC’nin programlanmasında seçilen LAD programlama dili, günümüzde gerek röleli sistemler gerekse diğer kumanda ve kontrol sistemlerinde yaygın olarak kullanılan bir programlama dilidir. Uygulamalarda kullanılan Deneysel Endüstriyel Sistem, gerçek bir endüstriyel sistemle benzerlik taşımaktadır.

Sonuçta, 4 problem için ayrı ayrı çözümler elde edilmiş ve bu programlar PC’ye kaydedilerek istenilen ürün tipi için PLC’ye program yüklenir ve PLC çalıştırılır. Bunla birlikte her çalışma şartını için yazılan programları ayrı ayrı PLC’ye yüklemek yerine programları birleştirerek tek bir program haline getirilmesi de mümkündür. Bunun için programa basit ilaveler yaparak ve PLC’nin kullanılmayan dört girişine bağlanacak seçici anahtar yardımıyla istenilen çalışma şartı anahtarlama yapılarak sağlanabilir. [Taştan M.]

Hızlı gelişen endüstri uygulamalarında kullanılan PLC ile yapılan endüstriyel otomasyon uygulamaları röleli ve PC’li kontrol sistemlere göre çok ekonomik ve hızlıdır. Böyle bir uygulama için röleli veya PC’li sistemler ile çözüm üretilmiş olsaydı maliyet, PLC’li sisteme göre azımsanmayacak derecede fazla olacaktı.

KAYNAKLAR

[1] Kurtulan S., PLC ile Endüstriyel Otomasyon, Birsen Yayınevi, İstanbul, 1999.

[2] Taştan M, Siemens S7-200 CPU 214 Programlanabilir Lojik Denetleyicisi İle Deneysel Bir Endüstriyel Sistemin Kontrolu, Yüksek Lisans Tezi, Niğde Üniversitesi, Fen Bilimleri Enstitüsü, Elektrik-Elektronik Mühendisliği Anabilim Dalı, Niğde, sayfa 67 Mart 2002.

Mehmet TAŞTAN

Mehmet TAŞTAN

mehmettastan@hotmail.com

Öğr.Gör. Mehmet TAŞTAN

Celal Bayar Üniversitesi Kırkağaç M.Y.O

45700-Kırkağaç/Manisa

Tel:0-236-5881828

mehmettastan@hotmail.com

Öğr.Gör. Ahmet ALUÇOĞLU

Celal Bayar Üniversitesi Kırkağaç M.Y.O

45700-Kırkağaç/Manisa

Tel:0-236-5881828

a_alucoglu@hotmail.com